Mengintip pembuatan NAS QNAP di Taiwan

Untuk memastikan para calon pengguna NAS mereka mendapatkan pengalanan terbaik, QNAP memastikan semua lini proses perakitan produk mereka dengan sangat teliti

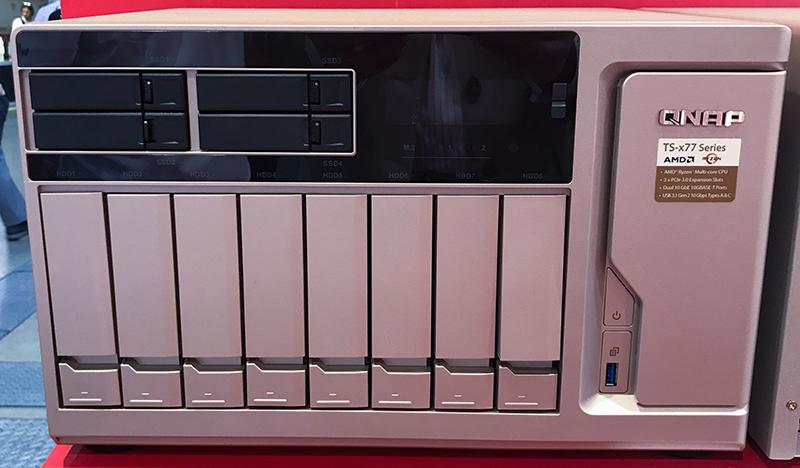

Tim Tek.id pada 2019 ini memiliki kesempatan mengunjungi Taiwan untuk menghadiri pagelaran Computex 2019. Selama tiga hari, kami pun mengikuti beberapa kegiatan menarik yang diadakan dalam ajang yang dimulai pada 28 Mei hingga 1 Juni tersebut

Tapi, selain mengunjungi banyak booth di Computex, kami juga mendapat kesempatan langka untuk berkeliling oleh salah satu brand lokal Taiwan yakni, QNAP. Kami diajak mengunjungi pabrik pembuatan dan perakitan NAS QNAPdi Qidu District, Keelung, Taiwan.

Perjalanan dari pusat kota ke kawasan industri tidak begitu jauh. Jaraknya sekitar 30-45 menit dari Nangang Exhibition Hall, di mana acara Computex 2019 berlangsung.

Memasuki pabrik penuh komponen semi konduktor seperti milik QNAP ini memang harus dengan prosedur ketat. Kami pun menggunakan seragam serba pink, memakai topi, hingga memakai pelindung sepatu. Setelah semua terpakai, kami diwajibkan masuk ke dalam ruangan tertutup, dimana udara bertekanan tinggi dihembuskan. Hal ini wajib dilakukan semua orang untuk meminimalisir debu dan kotoran yang masuk ke dalam lini produksi.

Kunjungan kami dimulai dari ruangan produksi motherboard dari NAS QNAP. Pembuatan motherboard ini diawali dengan memasukkan Printed Circuit Board (PCB) yang sudah dirancang sesuai kebutuhan ke dalam sebuah mesin khusus.

Dalam tahap pertama, PCB akan dimasukkan ke dalam mesin pemanas untuk membuat kontak solder. Kemudian, PCB ini akan masuk ke dalam mesin selanjutnya, di mana mesin ini akan secara otomatis memasang komponen-komponen kecil ke PCB.

Setiap komponen dari motherboard, hingga yang terkecil, memiliki ID tersendiri. Hal ini dilakukan untuk mempermudah pihak QNAP dalam mencari sumber masalah. Saat di lini produksi terdapat kesalahan, mereka dapat segera mengetahui komponen mana yang bermasalah.

Begitu juga pada saat di pos yang menggunakan metode manual, dimana manusia terlibat. Setiap pekerja juga memiliki ID khusus di setiap proses perakitan. Jika ada masalah, pengawas pabrik secara otomatis tahu siapa yang melakukan kesalahan.

Dalam pemasangan komponen-komponen kecil ini, ada total lima mesin, dengan setiap mesin memiliki antara tiga sampai lima komponen kecil. Mulai dari kapasitor, chip kecil, dan komponen kecil lainnya dipasang secara otomatis.

Setelahnya, ada satu pos pengecekan awal untuk memastikan semua komponen telah terpasang dengan rapi. Pengecekan ini masih dilakukan secara manual untuk tingkat pemeriksaan yang lebih tinggi.

Setelah semuanya oke, PCB akan kembali melanjutkan perjalanannya ke dalam mesin pemanas. Sekali lagi, pemanas ini akan membuat kontak solder menjadi lebih rapi dan kuat agar komponen yang ada di PCB tak mudah lepas.

Kemudian dilakukan lagi proses pengecekan. Kali ini mereka menggunakan mesin untuk melihat apakah kontak solder sudah terpasang dengan benar atau tidak dengan memotret PCB dan memeriksanya dengan ‘denah solder’ yang sesuai dengan standar.

Meskipun sudah diperiksa dengan mesin, motherboard yang hampir setengah jadi ini diperiksa kembali oleh manusia. Alasannya adalah dikarenakan mata manusia dapat melihat kontak solder secara tiga dimensi, dan memiliki akurasi yang lebih baik.

Setelah itu, PBC akan dibawa ke pos selanjutnya dimana proses pemasangan komponen-komponen besar dilakukan. Ada beberapa komponen yang dipasang, seperti socket untuk rumah prosesor, chipset berukuran besar, serta beberapa komponen lain.

Tapi, proses solder komponen tersebut tidak dilakukan oleh manusia. PCB yang sudah dipasang komponen-komponen besar kembali dimasukkan ke sebuah mesin solder otomatis. Cara pemasangan solder pun sangat mudah.

Di dalam mesin, timah cair diletakkan di bagian bawah. Sementara itu, PCB akan berjalan di conveyor belt di atasnya. Bagian metal di bawah PCB kemudian akan bersentuhan dengan timah cair. Setelah mengeras, kontak solder pun tercipta.

Setelah selesai, PCB yang kini sudah berubah menjadi motherboard lengkap kembali di cek. Pengecekan dilakukan oleh manusia, dan jika ditemukan solder yang tidak baik, seperti misalnya tidak menempel dengan rapi atau satu kontak bersentuhan dengan kontak lain maka mereka akan memperbaikinya.

Tim pengecekan kemudian memberikan motherboard yang sudah jadi ke tim pengetesan. Ini kali pertama motherboard dinyalakan. Mereka melakukan inspeksi total, dengan memasang CPU, RAM, dan penyimpanan untuk melihat apakah motherboard berjalan dengan normal.

Di setiap pos dalam tahapan produksi ini bisa dibilang memiliki kecepatan yang cukup baik. Kira-kira, setiap pos hanya memakan waktu tiga hingga lima menit untuk menyelesaikan tugas mereka masing-masing.

Langkah selanjutnya adalah melakukan pemasangan motherboard ke komponen lain. Sayang, pada saat kami berkunjung, semua pegawai sedang istirahat. Kami datang di waktu yang kurang tepat.

Namun pihak QNAP menjelaskan, sama seperti di lini produksi motherboard, setiap pos akan memiliki waktu pengerjaan yang sangat cepat. Bedanya adalah, saat di lini perakitan, sebagian besar dilakukan oleh manusia.

NAS QNAP yang sudah dirakit kemudian akan masuk ke dalam tahap instalasi OS. Semua kegiatan pemasangan OS ini dilakukan secara otomatis.

Setelah semua proses selesai, QNAP melakukan tes secara menyeluruh. Salah satunya adalah dengan melakukan pengetesan kekuatan produk. Di semua perangkat NAS milik mereka, QNAP mengatakan bahwa NAS mereka tahan untuk beroperasi hingga di suhu 40 derajat celcius.

Nah, untuk memastikan semua perangkat mereka dapat bekerja dengan baik, mereka melakukan pengetesan menjalankan NAS di suhu tersebut selama 48 jam di ruangan yang dikontrol dengan ketat.

Semua aktivitas NAS dalam ruangan tersebut dipantau. Jika ada satu NAS yang gagal dalam tes ini, mereka akan melakukan pengecekan ulang terhadap NAS yang bermasalah. Setelah itu, produk tersebut akan kembali menghadapi tes.

Produk yang sudah sukses melewati QC kemudian akan masuk ke lini pengemasan. Setelah itu, barulah NAS yang sudah ada di dalam kotak penjualan akan masuk ke dalam dus yang lebih besar untuk dikirim.

Uniknya, QNAP memiliki cara sendiri untuk memastikan semua komponen ada di dalam kotak penjualan. Alih-alih menghitung jumlah total dus yang ada di dalam kotak pengiriman, mereka menggunakan sistem berat.

Mereka sudah memiliki standar berat per dus pengiriman. Misalnya, di dalam satu dus memiliki berat 7,94 Kg namun berat yang seharusnya adalah 8,02 Kg, maka akan kembali dilakukan pengecekan.

Petugas akan melakukan pengecekan kembali, apakah semua kabel dan komponen pendukung ada di dalam paket penjualan. Saking telitinya, mereka juga akan menghitung jumlah baut yang ada di dalam produk. Hal ini mereka lakukan untuk memastikan pengguna akan mendapatkan pengalaman yang terbaik.

Jumlah produksi yang dapat dilakukan oleh pabrik ini pun terbilang sangat besar. Dalam sehari, mereka bisa memproduksi total 1.000 perangkat. Mereka juga dapat mengirim jutaan perangkat NAS dalam seminggu ke berbagai negara. Mulai dari China, Indonesia, Jepang, dan beberapa negara besar lainnya.

Dari pengalaman ini, hal yang paling berkesan untuk saya adalah bagaimana QNAP sangat ingin memastikan penggunanya mendapatkan produk berkualitas tanpa harus mengkhawatirkan apapun.

QNAP dengan senang hati akan melakukan pengecekan menyeluruh terhadap produk tersebut. Mereka juga akan dapat menyelesaikan masalah dengan mudah karena seperti sudah saya sebutkan diatas, setiap komponen dan petugas perakitan memiliki ID tersendiri.